Derzeit entwickelt sich Chinas Maschinenverarbeitungsindustrie rasant, und einige schwer zu schneidende Materialien werden häufig in der Materialindustrie und der Präzisionsmaschinenindustrie verwendet.Um den Entwicklungsanforderungen der modernen Maschinenverarbeitungsindustrie gerecht zu werden, müssen wir einige Werkzeuge mit hoher Festigkeit und guter Zähigkeit verwenden.Daher werden Hartstoffwerkzeuge nach und nach in der mechanischen Bearbeitungsindustrie eingesetzt.Dieser Artikel konzentriert sich auf die Anwendung von Hartstoffwerkzeugen in der Bearbeitung im Hinblick auf die Entwicklung von Hartstoffwerkzeugen, um Freunden in derselben Branche gegenseitige Referenz zu bieten.

Mit der rasanten Entwicklung moderner Fertigungstechnologien und dem harten Wettbewerb auf dem Markt steigen auch die Anforderungen der mechanischen Fertigungsindustrie an mechanische Ausrüstungsteile, insbesondere an die strukturelle Leistung mechanischer Teile.Daher sind in der Gesellschaft nach und nach neue Materialien mit unterschiedlichen Eigenschaften entstanden.Diese neuen Materialien stellen nicht nur eine große Herausforderung für herkömmliche Bearbeitungswerkzeuge dar, sondern sind auch recht schwierig zu verarbeiten.Zu dieser Zeit sind fortschrittliche Schneidwerkzeuge zum Schlüssel für die Entwicklung der mechanischen Bearbeitungsindustrie geworden, und Hartstoffwerkzeuge wurden zweifellos in der modernen mechanischen Bearbeitung eingesetzt.

1. Entwicklungsgeschichte von Hartstoffwerkzeugen

In den 1950er Jahren verwendeten amerikanische Wissenschaftler synthetisches Diamant-, Bindungs- und Borcarbidpulver als Rohstoffe, reagierten unter hoher Temperatur und hohem Druck und sinterten polykristalline Blöcke als Hauptmaterial des Werkzeugs.Nach den 1970er Jahren entwickelte man nach und nach Verbundplattenmaterialien, die durch die Kombination von Diamant und Hartmetall oder Bornitrid und Hartmetall hergestellt werden.Bei dieser Technologie wird Hartmetall als Substrat betrachtet und durch Pressen oder Sintern wird auf der Oberfläche des Substrats eine Diamantschicht gebildet.Der Diamant ist etwa 0,5 bis 1 mm dick.Solche Materialien können nicht nur die Biegefestigkeit von Materialien verbessern, sondern auch effektiv das Problem lösen, dass herkömmliche Materialien nicht einfach zu schweißen sind.Dies hat dazu geführt, dass das Werkzeug aus hartem Material in die Anwendungsphase gelangt.

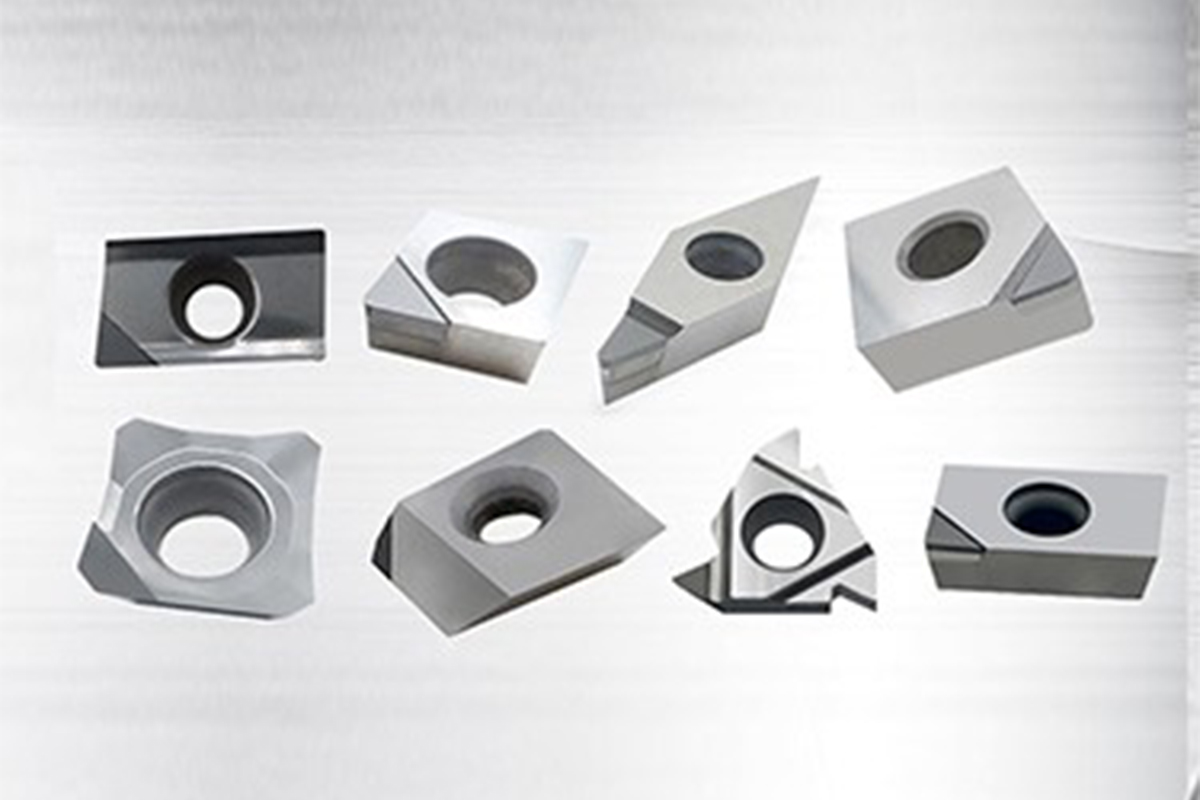

2. Einsatz von Hartstoffwerkzeugen bei der Bearbeitung

(1) Anwendung von Einkristall-Diamantwerkzeugen

Einkristalldiamanten werden normalerweise in synthetische Diamanten und natürliche Diamanten unterteilt.Wenn zur Herstellung des Werkzeugs einkristalliner Diamant verwendet wird, ist es im Allgemeinen erforderlich, einen Diamanten mit größerer Partikelgröße, einer Masse von mehr als 0,1 g und einer Durchmesserlänge von mehr als 3 mm auszuwählen.Derzeit ist natürlicher Diamant das härteste Material unter den Mineralien.Es weist nicht nur eine gute Verschleißfestigkeit auf, sondern das daraus gefertigte Werkzeug ist auch sehr scharf.Gleichzeitig weist es einen hohen Adhäsionswiderstand und eine geringe Wärmeleitfähigkeit auf.Das verarbeitete Werkzeug ist glatt und von guter Qualität.Gleichzeitig weist das Werkzeug aus Naturdiamant eine sehr gute Haltbarkeit und eine relativ lange Lebensdauer auf.Darüber hinaus wird die Bearbeitung der Teile bei längerem Schneiden kaum beeinträchtigt.Die relativ geringe Wärmeleitfähigkeit kann sich positiv auf die Verhinderung der Verformung von Teilen auswirken.

Natürlicher Diamant hat viele Vorteile.Obwohl diese Vorteile teuer sind, können sie die Anforderungen vieler hochpräziser Schneidvorgänge erfüllen und werden häufig beim Präzisionsschneiden und Ultrapräzisionsschneiden eingesetzt.Beispielsweise haben reflektierende Spiegel, die Atomreaktoren und andere fortschrittliche Technologien verwenden, sowie Bodennavigationsgyroskope, die auf Raketen oder Flugkörpern verwendet werden, sowie einige Uhrenteile, Metallzubehör usw. diese Technologie angewendet.

(2) Anwendung polykristalliner Diamantwerkzeuge

Polykristalliner Diamant wird üblicherweise als gesinterter Diamant bezeichnet.Die Verwendung von polykristallinem Diamant für Metalle wie Kobalt führt durch die Bedingungen hoher Temperatur und hohem Druck dazu, dass viele Diamant-Einkristallpulver zu einem einzigen polykristallin werden und so ein polykristallines Werkzeugmaterial entsteht.Die Härte von polykristallinem Diamant ist geringer als die von natürlichem Diamant.Es besteht jedoch aus einer Vielzahl von Diamantpulvern, und es gibt keinen Fall, dass unterschiedliche Kristallebenen unterschiedliche Festigkeit und Härte aufweisen.Beim Schneiden weist die Schneidkante aus polykristallinem Diamant eine sehr hohe Widerstandsfähigkeit gegen unbeabsichtigte Beschädigungen und eine gute Verschleißfestigkeit auf.Dadurch kann die Schneide relativ lange scharf gehalten werden.Gleichzeitig kann bei der Bearbeitung eine relativ hohe Schnittgeschwindigkeit verwendet werden.Im Vergleich zu WC-Hartmetallwerkzeugen haben polykristalline Diamantwerkzeuge eine längere Lebensdauer, einen einfacheren Zugang zu synthetischen Materialien und niedrigere Preise.

(3) Anwendung von CVD-Diamant

Das Werkzeugmaterial von CVD-Diamant wird unter niedrigem Druck verarbeitet, was den größten Unterschied zur traditionellen PSC-Technologie und PDC-Technologie darstellt.CVD-Diamant enthält keine Katalysatorkomponente.Obwohl er in einigen Eigenschaften dem natürlichen Diamanten ähnelt, ist er in den Materialien immer noch derselbe wie polykristalliner Diamant, d.Im Vergleich zu Werkzeugen, die mit herkömmlicher Technologie hergestellt werden, bieten Werkzeuge, die mit der CVD-Diamanttechnologie hergestellt werden, weitere Vorteile, wie z. B. eine komplexere Werkzeugform, niedrigere Produktionskosten und mehrere Klingen derselben Klinge.

(4) Anwendung von polykristallinem kubischem Bornitrid

Polykristallines kubisches Bornitrid (PCBN) ist ein weit verbreitetes Hartstoffwerkzeug, das in der Zerspanung immer häufiger eingesetzt wird.Das mit dieser Technologie hergestellte Werkzeug weist eine hervorragende Härte und Verschleißfestigkeit auf.Es kann nicht nur bei relativ hohen Temperaturen eingesetzt werden, sondern weist auch eine hervorragende Korrosionsbeständigkeit und Wärmeleitfähigkeit auf.Im Vergleich zu PKD- und PDC-Werkzeugen weisen polykristalline kubische Bornitrid-Werkzeuge immer noch eine schlechtere Verschleißfestigkeit auf, können jedoch normal bei 1200 °C verwendet werden und können bestimmten chemischen Korrosionen standhalten!

Derzeit wird polykristallines kubisches Bornitrid hauptsächlich im Automobilbau verwendet, beispielsweise in Automobilmotoren, Getriebewellen und Bremsscheiben.Darüber hinaus nutzt auch etwa ein Fünftel der Schwermaschinenverarbeitung diese Technologie.In den letzten Jahren hat sich mit der Entwicklung der Computertechnologie und der CNC-Werkzeugmaschinentechnologie die Anwendung von polykristallinem kubischem Bornitrid immer weiter verbreitet und mit der Umsetzung fortschrittlicher Bearbeitungskonzepte wie Hochgeschwindigkeitsschneiden, Drehen statt Schleifen, das Werkzeug Der Werkstoff polykristallines kubisches Bornitrid hat sich nach und nach zu einem wichtigen Werkstoff in der modernen Drehbearbeitung entwickelt.

3. Zusammenfassung

Der Einsatz von Hartstoffwerkzeugen bei der Bearbeitung verbessert nicht nur die Qualität und Effizienz der Bearbeitung, sondern spielt auch eine entscheidende Rolle bei der Entwicklung der mechanischen Bearbeitungsindustrie.Um die Entwicklung der mechanischen Bearbeitungsindustrie voranzutreiben, ist es daher notwendig, die Forschung zu Hartstoffwerkzeugen kontinuierlich zu stärken, das Wissen über Hartstoffwerkzeuge vollständig zu verstehen und die Anwendungspraxis zu stärken, nicht nur um die Qualität zu verbessern Mitarbeiter, sondern auch die Anwendung von Wissenschaft und Technologie bei der Verbesserung von Hartstoffwerkzeugen zu stärken, um die sprunghafte Entwicklung der mechanischen Verarbeitungsindustrie zu realisieren.

Zeitpunkt der Veröffentlichung: 03.06.2019