1. Schneidwerkzeugmaterial

Zu den gängigen Werkzeugmaterialien beim Werkzeugschleifen gehören: Schnellarbeitsstahl, pulvermetallurgischer Schnellarbeitsstahl, Hartmetall, PKD, CBN, Cermet und andere superharte Materialien.Werkzeuge aus Schnellarbeitsstahl sind scharf und weisen eine gute Zähigkeit auf, während Hartmetallwerkzeuge eine hohe Härte, aber eine geringe Zähigkeit aufweisen.Die Dichte von Hartmetallwerkzeugen ist deutlich höher als die von Schnellarbeitsstahlwerkzeugen.Diese beiden Materialien sind die Hauptmaterialien für Bohrer, Reibahlen, Fräser und Gewindebohrer.Die Leistung von pulvermetallurgischem Schnellarbeitsstahl liegt zwischen den beiden oben genannten Materialien und wird hauptsächlich zur Herstellung von Schruppfräsern und Gewindebohrern verwendet.

Werkzeuge aus Schnellarbeitsstahl sind aufgrund ihrer guten Zähigkeit unempfindlich gegenüber Kollisionen.Hartmetallwerkzeuge weisen jedoch eine hohe Härte und Sprödigkeit auf, sind sehr kollisionsempfindlich und die Schneide kann leicht springen.Daher muss beim Schleifen sehr sorgfältig auf die Bedienung und Platzierung von Hartmetallwerkzeugen geachtet werden, um eine Kollision zwischen den Werkzeugen oder ein Herunterfallen der Werkzeuge zu verhindern.

Da die Präzision von Schnellarbeitsstahlwerkzeugen relativ gering ist, ihre Schleifanforderungen nicht hoch sind und ihre Preise nicht hoch sind, richten viele Hersteller ihre eigenen Werkzeugwerkstätten ein, um sie zu schleifen.Hartmetallwerkzeuge müssen jedoch häufig zum Schleifen an ein professionelles Schleifzentrum geschickt werden.Laut Statistik vieler Werkzeugschleifzentren sind mehr als 80 % der zur Reparatur eingesandten Werkzeuge Hartmetallwerkzeuge.

2. Schneidwerkzeugschleifmaschine

Da das Werkzeugmaterial sehr hart ist, kann es nur durch Schleifen verändert werden.Zu den gängigen Werkzeugschleifmaschinen, die bei der Herstellung und beim Schleifen von Werkzeugen verwendet werden, gehören:

(1).Nutmaschine: Schleifen der Nut oder Rückseite von Bohrern, Schaftfräsern und anderen Werkzeugen.

(2).Winkelschleifer: Schleifen des konischen oberen Winkels (oder exzentrischen hinteren Winkels) des Bohrers.

(3).Trimmmaschine: Korrigieren Sie die seitliche Kante des Bohrers.

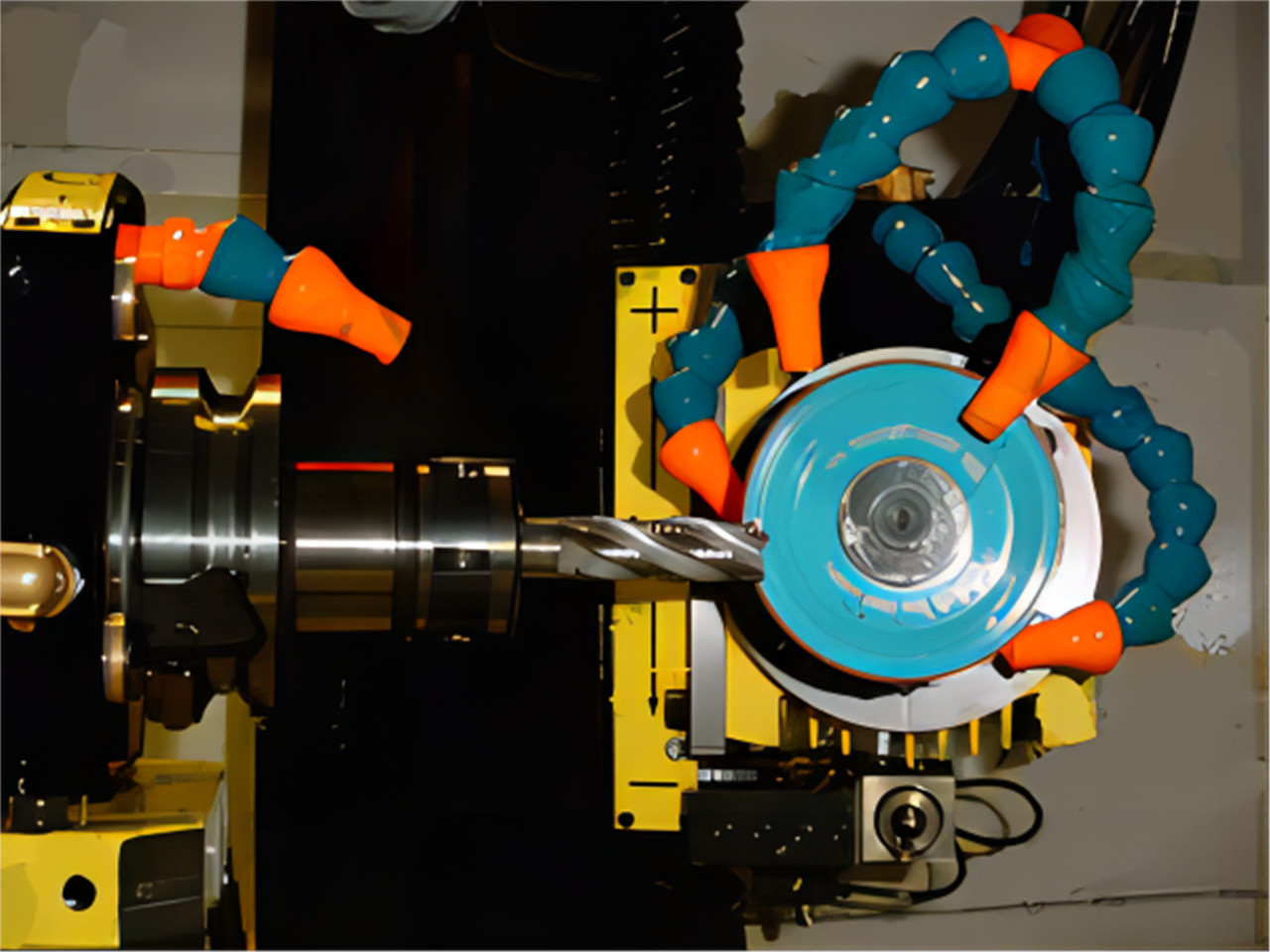

(4).Manuelle Universal-Werkzeugschleifmaschine: Schleifen des Außenkreises, der Nut, der Rückseite, des oberen Winkels, der Querkante, der Ebene, der Vorderseite usw. Sie wird häufig für Werkzeuge mit geringer Menge und komplexer Form verwendet.

(5).CNC-Schleifmaschine: in der Regel Fünf-Achsen-Gestänge, mit softwarebestimmten Funktionen.Es wird im Allgemeinen zum Schleifen von Werkzeugen mit großen Mengen und hohen Präzisionsanforderungen verwendet, die jedoch nicht kompliziert sind, wie Bohrer, Schaftfräser, Reibahlen usw. Die Hauptlieferanten solcher Schleifmaschinen kommen aus Deutschland, der Schweiz, den Vereinigten Staaten, Australien und Japan .

3.Schleifrad

(1).Schleifpartikel

Schleifscheiben-Schleifpartikel aus unterschiedlichen Materialien eignen sich zum Schleifen von Werkzeugen aus unterschiedlichen Materialien.Verschiedene Teile des Werkzeugs erfordern unterschiedliche Schleifmittelgrößen, um die beste Kombination aus Kantenschutz und Bearbeitungseffizienz zu gewährleisten.

Aluminiumoxid: wird zum Schleifen von HSS-Werkzeugen verwendet.Die Schleifscheibe ist kostengünstig und lässt sich zum Schleifen komplexer Werkzeuge (Korund) leicht in verschiedene Formen umwandeln.

Siliziumkarbid: Wird zur Korrektur von CBN-Schleifscheiben und Diamantschleifscheiben verwendet.

CBN (kubisches Borkarbid): wird zum Schleifen von HSS-Werkzeugen verwendet.Hoher Preis, aber langlebig.

International wird die Schleifscheibe durch B dargestellt, beispielsweise B107, wobei 107 die Größe des Schleifpartikeldurchmessers darstellt

Diamant: Wird zum Schleifen von HM-Werkzeugen verwendet.Es ist teuer, aber langlebig.

(2).Form

Um das Schleifen verschiedener Teile des Werkzeugs zu erleichtern, sollte die Schleifscheibe unterschiedliche Formen haben.Die am häufigsten verwendeten sind:

Parallelschleifscheibe (1A1): Spitzenwinkel, Außendurchmesser, Rückseite usw. schleifen.

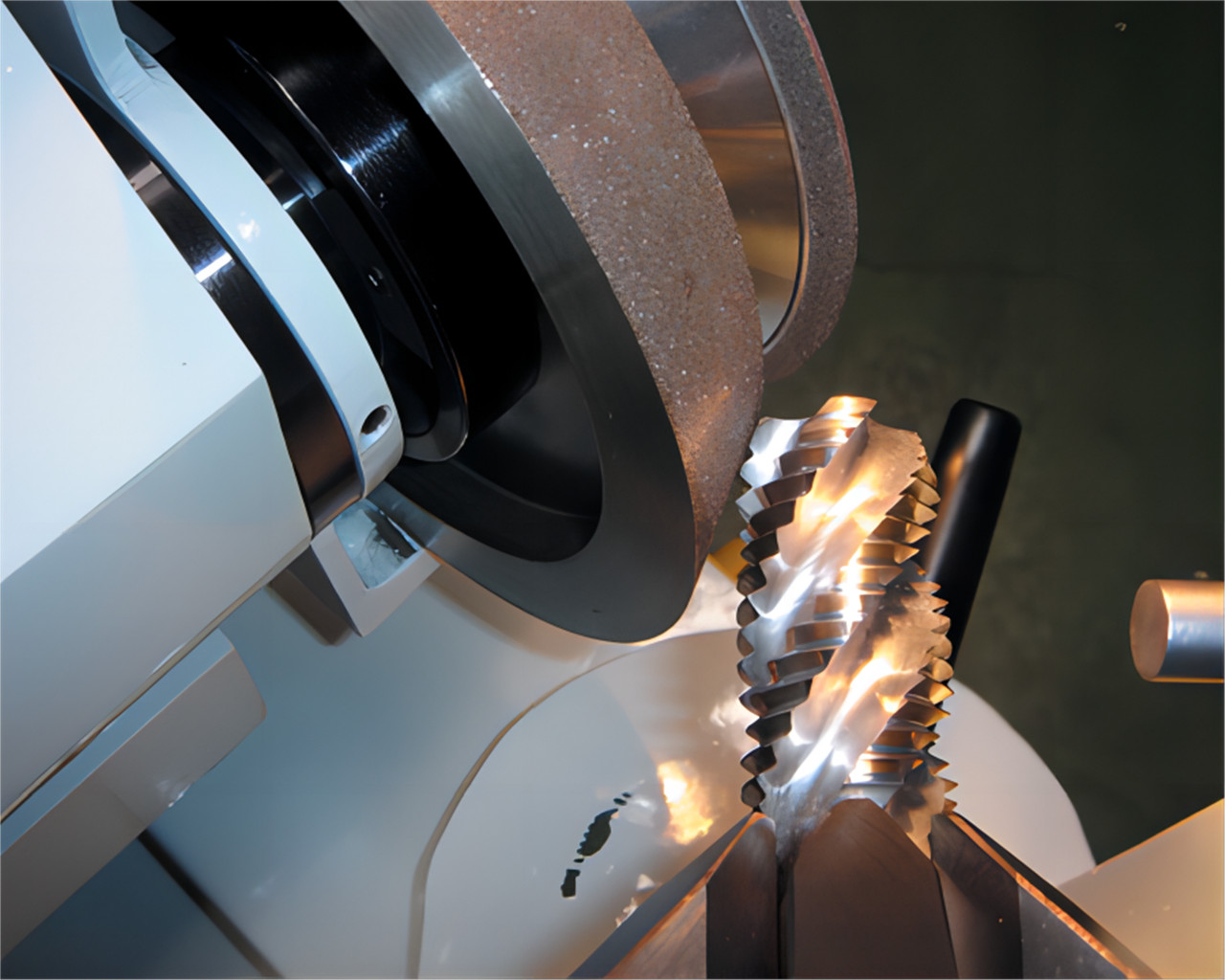

Gewölbte Schleifscheibe (12V9, 11V9): Schleifen von Spiralnuten, Haupt- und Nebenschneidkanten des Fräsers, Beschneiden horizontaler Kanten usw

Nachdem die Schleifscheibe eine Zeit lang verwendet wurde, muss ihre Form (einschließlich Ebene, Winkel und Hohlkehle R) korrigiert werden.Bei der Schleifscheibe muss häufig ein Reinigungsstein verwendet werden, um die zwischen den Schleifkörnern gefüllten Späne zu entfernen und die Schleiffähigkeit der Schleifscheibe zu verbessern.

4.Schleifstandard

Ob es gute Standards für das Werkzeugschleifen gibt, ist der Maßstab dafür, ob ein Schleifzentrum professionell ist.In der Schleifnorm werden allgemein die technischen Parameter der Schneidkante verschiedener Werkzeuge beim Schneiden unterschiedlicher Materialien festgelegt, darunter Neigungswinkel, Spitzenwinkel, Vorderwinkel, Hinterwinkel, Fase, Fase und andere Parameter (im Hartmetallbohrer). , der Prozess des Passivierens der Schneidkante wird als „Fase“ bezeichnet, und die Breite der Fase hängt vom zu schneidenden Material ab und liegt im Allgemeinen zwischen 0,03–0,5 mm und 0,25 mm. Der Prozess des Fasens an der Kante (Werkzeugspitze) wird als „Fase“ bezeichnet. Jedes professionelle Unternehmen hat seine eigenen, über die Jahre hinweg zusammengefassten Schleifstandards.

Unterschied zwischen HM-Bit und HSS-Bit:

HSS-Bit: Der Spitzenwinkel beträgt im Allgemeinen 118 Grad, manchmal mehr als 130 Grad;Die Klinge ist scharf;Die Anforderungen an die Genauigkeit (Schaufelhöhenunterschied, Symmetrie, Rundlauf) sind relativ gering.Es gibt viele Möglichkeiten, die horizontale Klinge zu reparieren.

HM-Bit: Der Spitzenwinkel beträgt im Allgemeinen 140 Grad;Bohrer mit geradem Schlitz haben normalerweise einen Winkel von 130 Grad und Bohrer mit drei Schneiden haben im Allgemeinen einen Winkel von 150 Grad.Die Klinge und die Spitze (an der Kante) sind nicht scharf und werden oft passiviert oder Fase und Fase genannt;Es erfordert eine hohe Genauigkeit.Die horizontale Klinge wird oft in S-Form getrimmt, um das Brechen der Späne zu erleichtern.

Rückenwinkel: Der Rückenwinkel der Klinge ist für das Werkzeug sehr wichtig.Die hintere Ecke ist zu groß und die Klinge kann leicht springen und „stechen“.Ist der Rückenwinkel zu klein, ist die Reibung zu groß und der Schnitt ungünstig.

Der Rückenwinkel des Werkzeugs variiert je nach dem zu schneidenden Material sowie der Art und dem Durchmesser des Werkzeugs.Im Allgemeinen nimmt der Rückenwinkel mit zunehmendem Werkzeugdurchmesser ab.Darüber hinaus ist der Rückenwinkel kleiner, wenn das zu schneidende Material hart ist, andernfalls ist der Rückenwinkel größer.

5. Ausrüstung zur Erkennung von Schneidwerkzeugen

Geräte zur Erkennung von Schneidwerkzeugen werden im Allgemeinen in drei Kategorien unterteilt: Werkzeugeinstellgeräte, Projektoren und universelle Werkzeugmessgeräte.Das Werkzeugeinstellgerät wird hauptsächlich zur Vorbereitung der Werkzeugeinstellung (z. B. Länge) von CNC-Geräten wie Bearbeitungszentren sowie zur Erfassung von Parametern wie Winkel, Radius, Schrittlänge usw. verwendet.Die Funktion des Projektors wird auch zur Erkennung von Parametern wie Winkel, Radius, Schrittlänge usw. verwendet. Die beiden oben genannten können jedoch nicht den Rückenwinkel des Werkzeugs messen.Das universelle Werkzeugmessgerät kann die meisten geometrischen Parameter des Werkzeugs messen, einschließlich des Rückenwinkels.

Daher muss das professionelle Werkzeugschleifzentrum mit einem universellen Werkzeugmessgerät ausgestattet sein.Allerdings gibt es nur wenige Anbieter solcher Geräte und es sind deutsche und französische Produkte auf dem Markt.

6.Schleiftechniker

Die beste Ausrüstung braucht auch Personal für den Betrieb, und die Ausbildung der Schleiftechniker ist natürlich einer der wichtigsten Punkte.Aufgrund der relativ rückständigen Werkzeugherstellungsindustrie in China und des gravierenden Mangels an beruflicher und technischer Ausbildung kann die Ausbildung von Werkzeugschleiftechnikern nur vom Unternehmen selbst gelöst werden.

7. Fazit

Mit den Schleifgeräten, Prüfgeräten und weiterer Hardware sowie den Schleifstandards, Schleiftechnikern und weiterer Software kann das Schleifen von Präzisionswerkzeugen beginnen.Aufgrund der Komplexität der Werkzeuganwendung muss das professionelle Schleifzentrum den Schleifplan rechtzeitig an die Fehlerform des zu schleifenden Werkzeugs anpassen und den Nutzungseffekt des Werkzeugs verfolgen.Ein professionelles Werkzeugschleifzentrum muss ständig Erfahrungen sammeln, um das Werkzeugschleifen besser und professioneller zu machen!

Zeitpunkt der Veröffentlichung: 24. Februar 2023