Es ist tatsächlich schwierig, die Qualität der Lochverarbeitung zu definieren

Wenn für das Loch strenge Toleranz- oder Oberflächengüteanforderungen gelten, wird das Loch normalerweise durch sekundäre Bearbeitung wie Bohren oder Reiben auf die endgültige Bearbeitungsgröße vervollständigt.In diesen Fällen besteht der Hauptwert eines Bohrers möglicherweise darin, möglichst schnell so viele Löcher wie möglich zu bohren, und der Benutzer kann sehen, ob die Positionierung korrekt ist.

Dies ist jedoch nicht immer der Fall.Bei manchen Anwendungen kann ein höherer Zeit- und Arbeitsaufwand dazu beitragen, dass der Bohrer die Qualitätsstandards in einem Arbeitsgang erfüllt.Alternativ kann festgestellt werden, dass die Qualität des Bohrens dessen Fähigkeit zur Aufnahme einer qualitativ hochwertigen Sekundärbearbeitung beeinflusst.Wenn Sie beispielsweise mit einer zu hohen Geschwindigkeit bohren, kann die Hitze dazu führen, dass das Material stark beansprucht wird, was die Lebensdauer des Gewindebohrers erheblich verkürzen und das Material sogar zu hart zum Gewindeschneiden machen kann.

Wenn einHartmetallbohrer2 oder 200 Löcher, es kann unterschiedlich sein;Bei 200 Löchern liegt der Qualitätsfokus möglicherweise hauptsächlich auf der Geschwindigkeit (Effizienz) der Fertigstellung der Arbeit;Wenn für diese Aufgabe nur zwei Löcher erforderlich sind, können Sie durch einen höheren Zeit- und Arbeitsaufwand während des Bohrvorgangs oder die Verwendung speziell entwickelter Werkzeuge zum Bohren und Reiben von Löchern in einem Arbeitsgang Löcher erzeugen, die den Qualitätsspezifikationen entsprechen, ohne dass zusätzliche Prozesse erforderlich sind.

Vielleicht fallen mir hier drei Fragen ein

1.Ob die Toleranz des Lochs eingehalten wird.

2. Ob es die Anforderungen für die Lochbearbeitung erfüllt.

3. Ob die Konzentrizität gut ist.

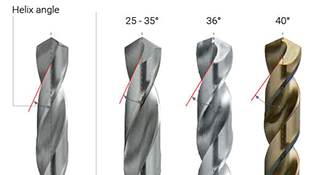

Hartmetallbohrer werden tatsächlich in vielen Bereichen eingesetzt, aber viele Technologien werden auch ignoriert.Auch das Design von Spiralwinkeln ist sehr speziell, wie z. B. Bohrer mit niedrigem Spiralwinkel oder Bohrer mit gerader Nut, die sich sehr gut für kurzspanende Materialien wie Gusseisen und Sphäroguss eignen.Beispielsweise eignet sich ein Spiralwinkel von 20-30° zum universellen Bohren in unterschiedlich harten Materialien, da dieser Winkel die Späneabfuhr unterstützt.

Allerdings weisen Aluminium und Kupfer tendenziell hohe Spiralwinkel auf, die eine prädiktive Wirkung haben und die Spanabfuhr unterstützen.Die Auswahl von Bohrern mit den richtigen Eigenschaften für bestimmte Materialien und Anwendungen verlängert die Standzeit des Werkzeugs und sorgt für eine gute Glätte.

Auch bei den Beschichtungen gibt es deutliche Unterschiede.In der Regel verwenden einige Bohrer beispielsweise eine Verbundbeschichtung, die voll funktionsfähig ist und Titan und Chrom sowie eine Titan-Silizium-Schicht umfasst.

Silizium verleiht der Beschichtung eine hohe Gleitfähigkeit, so dass Späne abrutschen können und die Bildung von Spanablagerungen vermieden wird.Die Vermeidung von Spanansammlungen ist der Schlüssel zur Aufrechterhaltung einer guten Schneidfähigkeit des Werkzeugs und zur Vermeidung von Spuren an der Lochwand.

Einige neue Beschichtungen werden mit höheren Geschwindigkeiten zum Materialabtrag kombiniert, was zu Poren mit guter Glätte führt.Diese Beschichtungen müssen der durch Hochgeschwindigkeitsbewegungen erzeugten Hitze standhalten.

1. Einzelheiten zur Kontrolle derBohrer

Die Auswahl geeigneter Stäbe und die Qualität der Löcher beginnen bereits bei der Prozessgestaltung.Wenn der Rundlauf zu groß ist, beeinträchtigt dies die Genauigkeit, Glätte und Konzentrizität der Bohrung.Die richtige Kernstärke an der Bohrerspitze ist entscheidend für die Aufrechterhaltung der Stabilität beim Eingriff des Bohrers mit dem bearbeiteten Material, um zu verhindern, dass der Bohrer zu groß wird und sich verzieht, was dazu führen kann, dass das Loch zu groß wird oder seine Funktion beeinträchtigt Geradheit.

Wenn Qualitätsanforderungen eine Verbesserung der Toleranz und der Oberflächenbeschaffenheit umfassen, kann der Wechsel von Einzelligament zu Doppelligament bei Bohrern hilfreich sein.

Diese Kanten stabilisieren den Bohrer, indem sie vier Kontaktpunkte im Loch bieten und einen Poliereffekt für ein sehr gutes Finish erzielen.Die Doppelbänder können auch als Führung dienen, um den Bohrer vor allem in tiefen Löchern in einer geraden Linie vorwärts zu halten.Es kann verhindern, dass der Bohrer größer wird und wackelt, wodurch ein relativ kreisförmiges Loch entsteht.

Obwohl ein Doppelbandbohrer bei Materialien mit kurzen Spänen eine gute Oberfläche erzeugt, empfiehlt es sich, einen Einzelbandbohrer zu verwenden, wenn das Material wachsende Späne erzeugt.Für langspanende Materialien wie Aluminium oder Edelstahl sind Einbandbohrer die bevorzugte Wahl.Bei Verwendung eines Doppelbandbohrers aus Edelstahl kann es dazu kommen, dass Späne in den Kontaktpunkt zwischen Bohrer und Material gelangen.

Die Kontrolle des Rundlaufs ist ein weiterer wichtiger Aspekt der Lochqualität.Zu starkes Springen kann dazu führen, dass die bearbeitete Öffnung größer wird, und wenn die Bohrergeschwindigkeit zunimmt und sich dreht, führt dies dazu, dass der Bohrer immer größere Löcher bohrt.

Lange Bohrer können zu schlechter Steifigkeit und Vibrationen führen.Diese Vibrationen, insbesondere solche, die bei einem kleinen Bohrer schwer zu erkennen sind, können dazu führen, dass der Bohrer bricht und eine gebrochene Klinge auf der inneren Lochoberfläche zurückbleibt.

2. Kontrolle der Schneidflüssigkeit

Das richtige Kühlmittelmanagement, einschließlich der Aufrechterhaltung einer optimalen Kühlmittelkonzentration, Filterung und eines optimalen Drucks, ist bei Bohranwendungen von entscheidender Bedeutung.

Eine geeignete Kühlmittelkonzentration erhöht die Schmierfähigkeit und leitet gleichzeitig die Wärme von der Schneidkante des Bohrers ab.Durch die Filterung können Metallschadstoffe und andere Substanzen entfernt werden, wodurch die Bohrleistung verbessert und Probleme wie eine Verstopfung der Kühlmittelbohrung bei Bohrern mit kleinem Durchmesser verhindert werden.

Für die Qualität des Lochs ist es von entscheidender Bedeutung, zu verhindern, dass Späne in die Wand zwischen Bohrer und bearbeitetem Material gelangen.Anhand der Form und Farbe dieser Späne kann der Bediener erkennen, ob die Qualität der mit dem Bohrer gebohrten Löcher gut oder schlecht ist.

Es ist wichtig, dass die Spanabfuhrnut des Bohrers schöne konische Späne erzeugt.Zwei bis drei gekräuselte oder geflochtene Späne können in der Spänerutsche landen und beide Seiten des Lochs reiben und zerkratzen.Diese Reibung kann zu Oberflächenrauheit führen.

Die Rückseite des Chips sollte silbern und glänzend sein.Im Gegensatz zur blauen Farbe, die Sie beim Fräsen sehen (weil sie bedeutet, dass Wärme in die Späne eindringt), bedeutet Blau, dass bei der Lochbearbeitung eine große Wärmemenge an der Schneidkante entsteht. Diese Wärme führt zu einem schnelleren Verschleiß der Klinge.

Zeitpunkt der Veröffentlichung: 07.07.2023