Mit der Verbreitung von CNC-Werkzeugmaschinen nimmt die Anwendung der Gewindefrästechnologie in der mechanischen Fertigungsindustrie zu.Beim Gewindefräsen wird ein Gewinde durch dreiachsige Verbindung einer CNC-Werkzeugmaschine und Spiralinterpolationsfräsen mit einem Gewindefräser geformt.Jede kreisförmige Bewegung des Fräsers auf der horizontalen Ebene bewegt sich in der vertikalen Ebene um eine Teilung in einer geraden Linie.Das Gewindefräsen bietet viele Vorteile, wie z. B. eine hohe Bearbeitungseffizienz, eine hohe Gewindequalität, eine gute Werkzeugvielfalt und eine gute Bearbeitungssicherheit.Derzeit werden viele Arten von Gewindefräsern verwendet.In diesem Artikel werden sieben gängige Gewindefräser im Hinblick auf Anwendungseigenschaften, Werkzeugstruktur und Verarbeitungstechnologie analysiert.

Gewöhnliche MaschinenklemmeGewindefräser

Der Maschinenklemm-Gewindefräser ist das am häufigsten verwendete und kostengünstigste Werkzeug beim Gewindefräsen.Sein Aufbau ähnelt dem eines normalen Maschinenklemmfräsers und besteht aus einem wiederverwendbaren Werkzeugschaft und leicht austauschbaren Schneiden.Ist die Bearbeitung von konischen Gewinden erforderlich, kann auch ein spezieller Werkzeughalter und eine Klinge zur Bearbeitung von konischen Gewinden verwendet werden.Diese Klinge verfügt über mehrere Gewindeschneidzähne und das Werkzeug kann mehrere Gewindezähne in einem Zyklus entlang der Spirallinie bearbeiten.Wenn Sie beispielsweise einen Fräser mit 5 2-mm-Gewindeschneidzähnen verwenden und entlang der Spirallinie in einem Zyklus bearbeiten, können 5 Gewindezähne mit einer Tiefe von 10 mm bearbeitet werden.Um die Bearbeitungseffizienz weiter zu verbessern, kann ein mehrschneideniger Maschinenklemm-Gewindefräser ausgewählt werden.Durch die Erhöhung der Anzahl der Schneidkanten kann die Vorschubgeschwindigkeit erheblich verbessert werden, allerdings können die radialen und axialen Positionierungsfehler zwischen den einzelnen am Umfang verteilten Schneiden die Genauigkeit der Gewindebearbeitung beeinträchtigen.Sollte die Gewindegenauigkeit des Mehrschneiden-Maschinenklemm-Gewindefräsers nicht eingehalten werden, kann auch versucht werden, nur eine Klinge zur Bearbeitung einzubauen.Bei der Auswahl eines Gewindefräsers mit Maschinenklemmung empfiehlt es sich, einen Frässtab mit größerem Durchmesser und ein geeignetes Schneidenmaterial zu wählen, basierend auf Faktoren wie Durchmesser, Tiefe und Werkstückmaterial des bearbeiteten Gewindes.Die Gewindebearbeitungstiefe des Maschinenklemm-Gewindefräsers wird durch die effektive Schnitttiefe des Werkzeughalters bestimmt.Da die Länge der Klinge geringer ist als die effektive Schnitttiefe des Werkzeughalters, ist eine schichtweise Bearbeitung erforderlich, wenn die Tiefe des bearbeiteten Gewindes größer als die Länge der Klinge ist.

Gewöhnlicher Integral-Gewindefräser

Die meisten Integral-Gewindefräser bestehen aus integralen Hartlegierungswerkstoffen, einige verfügen sogar über Beschichtungen.Der Integral-Gewindefräser hat eine kompakte Bauweise und eignet sich besser für die Bearbeitung von Gewinden mit mittlerem bis kleinem Durchmesser;Für die Bearbeitung von kegeligen Gewinden gibt es auch integrierte Gewindefräser.Diese Art von Werkzeug weist eine gute Steifigkeit auf, insbesondere der integrierte Gewindefräser mit Spiralnuten, der die Schnittbelastung wirksam reduzieren und die Bearbeitungseffizienz bei der Bearbeitung von Materialien mit hoher Härte verbessern kann.Die Schneidkante des integrierten Gewindefräsers ist mit Gewindebearbeitungszähnen bedeckt, und die gesamte Gewindebearbeitung kann durch Bearbeitung entlang der Spirallinie in einem Zyklus abgeschlossen werden.Es ist keine schichtweise Bearbeitung wie bei Maschinenklemmschneidwerkzeugen erforderlich, daher ist die Bearbeitungseffizienz hoch, aber auch der Preis relativ hoch.

IntegralGewindefräsermit Anfasfunktion

Der Aufbau des Integral-Gewindefräsers mit Anfasfunktion ähnelt dem eines regulären Integral-Gewindefräsers, jedoch befindet sich an der Wurzel der Schneidkante eine spezielle Anfasklinge, die bei der Bearbeitung die Endfase des Gewindes bearbeiten kann .Es gibt drei Möglichkeiten, Fasen zu bearbeiten.Wenn der Werkzeugdurchmesser groß genug ist, kann die Fase direkt mit dem Fasenmesser versenkt werden.Diese Methode ist auf die Bearbeitung von Fasen an Innengewindelöchern beschränkt.Wenn der Werkzeugdurchmesser klein ist, kann die Fasenklinge verwendet werden, um die Fase durch kreisförmige Bewegungen zu bearbeiten.Wenn Sie jedoch die Wurzelanfaskante der Schneidkante zur Anfasbearbeitung verwenden, müssen Sie auf den Spalt zwischen dem Schneidteil des Werkzeuggewindes und dem Gewinde achten, um Störungen zu vermeiden.Wenn die Tiefe des bearbeiteten Gewindes geringer ist als die effektive Schnittlänge des Werkzeugs, kann das Werkzeug die Anfasfunktion nicht erreichen.Daher sollte bei der Auswahl eines Werkzeugs darauf geachtet werden, dass seine effektive Schnittlänge mit der Tiefe des Gewindes übereinstimmt.

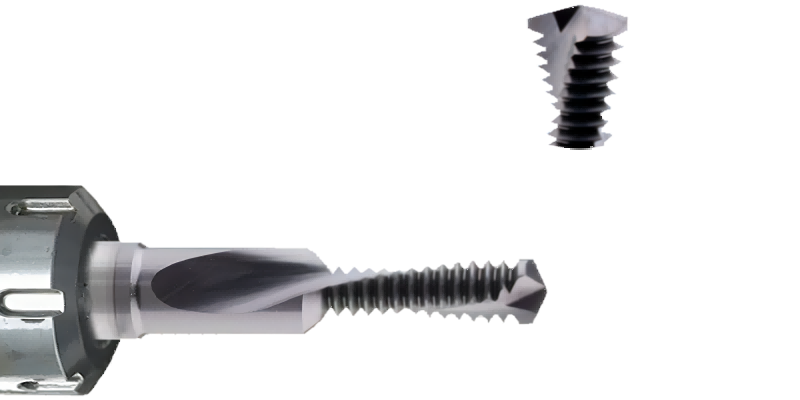

Gewindebohr- und Fräser

Der Gewindebohr- und Fräser besteht aus massiver Hartlegierung und ist ein effizientes Werkzeug zur Bearbeitung kleiner und mittlerer Innengewinde.Der Gewindebohr- und Fräser kann das Bohren von Gewindegrundlöchern, das Anfasen von Löchern und die Innengewindebearbeitung in einem Arbeitsgang durchführen, wodurch die Anzahl der verwendeten Werkzeuge reduziert wird.Der Nachteil dieser Art von Werkzeug ist jedoch die geringe Vielseitigkeit und der relativ hohe Preis.Dieses Werkzeug besteht aus drei Teilen: dem Bohrteil am Kopf, dem Gewindefrästeil in der Mitte und der Anfaskante an der Wurzel der Schneidkante.Der Durchmesser des Bohrteils ist der Bodendurchmesser des Gewindes, den das Werkzeug bearbeiten kann.Aufgrund der Begrenzung des Durchmessers des Bohrteils kann ein Gewindebohr- und Fräser nur eine Spezifikation von Innengewinden bearbeiten.Bei der Auswahl von Gewindebohr- und -fräsern sollten nicht nur die Spezifikationen der zu bearbeitenden Gewindelöcher berücksichtigt werden, sondern auch auf die Abstimmung zwischen der effektiven Bearbeitungslänge des Werkzeugs und der Tiefe der bearbeiteten Löcher geachtet werden, da sonst die Anfasfunktion kann nicht erreicht werden.

Gewindespiralbohr- und Fräser

Der Gewindespiral-Bohr- und Fräser ist ebenfalls ein solides Hartmetallwerkzeug zur effizienten Bearbeitung von Innengewinden und kann auch Bodenlöcher und Gewinde in einem Arbeitsgang bearbeiten.Das Ende dieses Werkzeugs hat eine Schneide, die einem Schaftfräser ähnelt.Aufgrund des kleinen Spiralwinkels des Gewindes schneidet die Endschneide bei der Spiralbewegung des Werkzeugs zur Bearbeitung des Gewindes zunächst das Werkstückmaterial ab, um das untere Loch zu bearbeiten, und dann wird das Gewinde von der Rückseite des Werkzeugs aus bearbeitet.Einige Gewindespiralbohr- und -fräser verfügen zusätzlich über Anfaskanten, die gleichzeitig die Anfasung der Lochöffnung bearbeiten können.Dieses Werkzeug verfügt über eine hohe Bearbeitungseffizienz und eine bessere Vielseitigkeit im Vergleich zu Gewindebohr- und Fräsern.Der Bereich der Innengewindeöffnung, den das Werkzeug bearbeiten kann, beträgt d~2d (d ist der Durchmesser des Werkzeugkörpers).

Tiefgewindefräser

Der Tiefgewindefräser ist ein EinzelzahnfräserGewindefräser.Ein allgemeiner Gewindefräser verfügt über mehrere Gewindebearbeitungszähne an seiner Klinge, die eine große Kontaktfläche mit dem Werkstück und eine große Schnittkraft haben.Darüber hinaus muss bei der Bearbeitung von Innengewinden der Werkzeugdurchmesser kleiner sein als die Gewindeöffnung.Aufgrund der Begrenzung des Durchmessers des Werkzeugkörpers wirkt sich dies auf die Steifigkeit des Werkzeugs aus und das Werkzeug ist beim Gewindefräsen einer einseitigen Kraft ausgesetzt.Beim Fräsen tieferer Gewinde kann es leicht zu dem Phänomen des Werkzeugnachgebens kommen, das die Genauigkeit der Gewindebearbeitung beeinträchtigt.Daher beträgt die effektive Schnitttiefe eines typischen Gewindefräsers etwa das Doppelte des Durchmessers seines Werkzeugkörpers.Durch die Verwendung eines Einzelzahn-Tiefgewindefräswerkzeugs können die oben genannten Mängel besser behoben werden.Durch die Reduzierung der Schnittkraft kann die Tiefe der Gewindebearbeitung erheblich erhöht werden und die effektive Schnitttiefe des Werkzeugs kann das 3- bis 4-fache des Durchmessers des Werkzeugkörpers erreichen.

Gewindefräswerkzeugsystem

Universalität und Effizienz sind ein prominenter Widerspruch bei Gewindefräsern.Einige Schneidwerkzeuge mit zusammengesetzten Funktionen weisen eine hohe Bearbeitungseffizienz, aber eine geringe Universalität auf, während solche mit einer guten Universalität häufig eine geringe Effizienz aufweisen.Um dieses Problem anzugehen, haben viele Werkzeughersteller modulare Gewindefräswerkzeugsysteme entwickelt.Dieses Werkzeug besteht im Allgemeinen aus einem Werkzeuggriff, einer Planfräser-Fasenklinge und einem Universal-Gewindefräser.Je nach Bearbeitungsanforderungen können verschiedene Typen von Spotfacer-Fasmessern und Gewindefräsern ausgewählt werden.Dieses Werkzeugsystem weist eine gute Universalität und eine hohe Verarbeitungseffizienz auf, die Werkzeugkosten sind jedoch hoch.

Das Obige gibt einen Überblick über die Funktionen und Eigenschaften einiger häufig verwendeter Gewindefräswerkzeuge.Auch beim Fräsen von Gewinden ist die Kühlung von entscheidender Bedeutung und es empfiehlt sich der Einsatz von Werkzeugmaschinen und Werkzeugen mit Innenkühlungsfunktion.Aufgrund der hohen Rotationsgeschwindigkeit des Schneidwerkzeugs kann externes Kühlmittel unter der Wirkung der Zentrifugalkraft nur schwer eindringen.Die Methode der Innenkühlung sorgt nicht nur für eine effektive Kühlung des Werkzeugs, sondern, was noch wichtiger ist, die Hochdruckkühlung trägt dazu bei, Späne bei der Bearbeitung von Sacklochgewinden zu entfernen.Bei der Bearbeitung von Innengewindebohrungen mit kleinem Durchmesser ist insbesondere ein höherer Innenkühldruck erforderlich, um eine reibungslose Spanabfuhr zu gewährleisten.Darüber hinaus sollten bei der Auswahl von Gewindefräswerkzeugen auch spezifische Bearbeitungsanforderungen wie Produktionslosgröße, Anzahl der Schraubenlöcher, Werkstückmaterial, Gewindegenauigkeit, Größenangaben und viele andere Faktoren umfassend berücksichtigt und das Werkzeug umfassend ausgewählt werden .

Zeitpunkt der Veröffentlichung: 04.08.2023