Das Werkzeug ist eines der wichtigsten Teile bei der Bearbeitung von Werkzeugmaschinen.Mit der Entwicklung von Wissenschaft und Technologie hat sich das Werkzeug vom ursprünglichen Legierungswerkzeug zum am häufigsten verwendeten beschichteten Werkzeug gewandelt.Das Nachschleifen und Neubeschichten von Hartmetall- und Schnellarbeitsstahlwerkzeugen sind derzeit gängige Verfahren.Obwohl die Kosten für das Nachschleifen oder Neubeschichten von Werkzeugen nur einen kleinen Teil der Herstellungskosten neuer Werkzeuge ausmachen, können dadurch die Werkzeuglebensdauer verlängert und die Herstellungskosten gesenkt werden.Der Nachschleifprozess ist eine typische Behandlungsmethode für Spezialwerkzeuge oder teure Werkzeuge.Zu den Werkzeugen, die nachgeschliffen oder neu beschichtet werden können, gehören Bohrer, Fräser, Wälzfräser und Umformwerkzeuge.

Nachschleifen von Werkzeugen

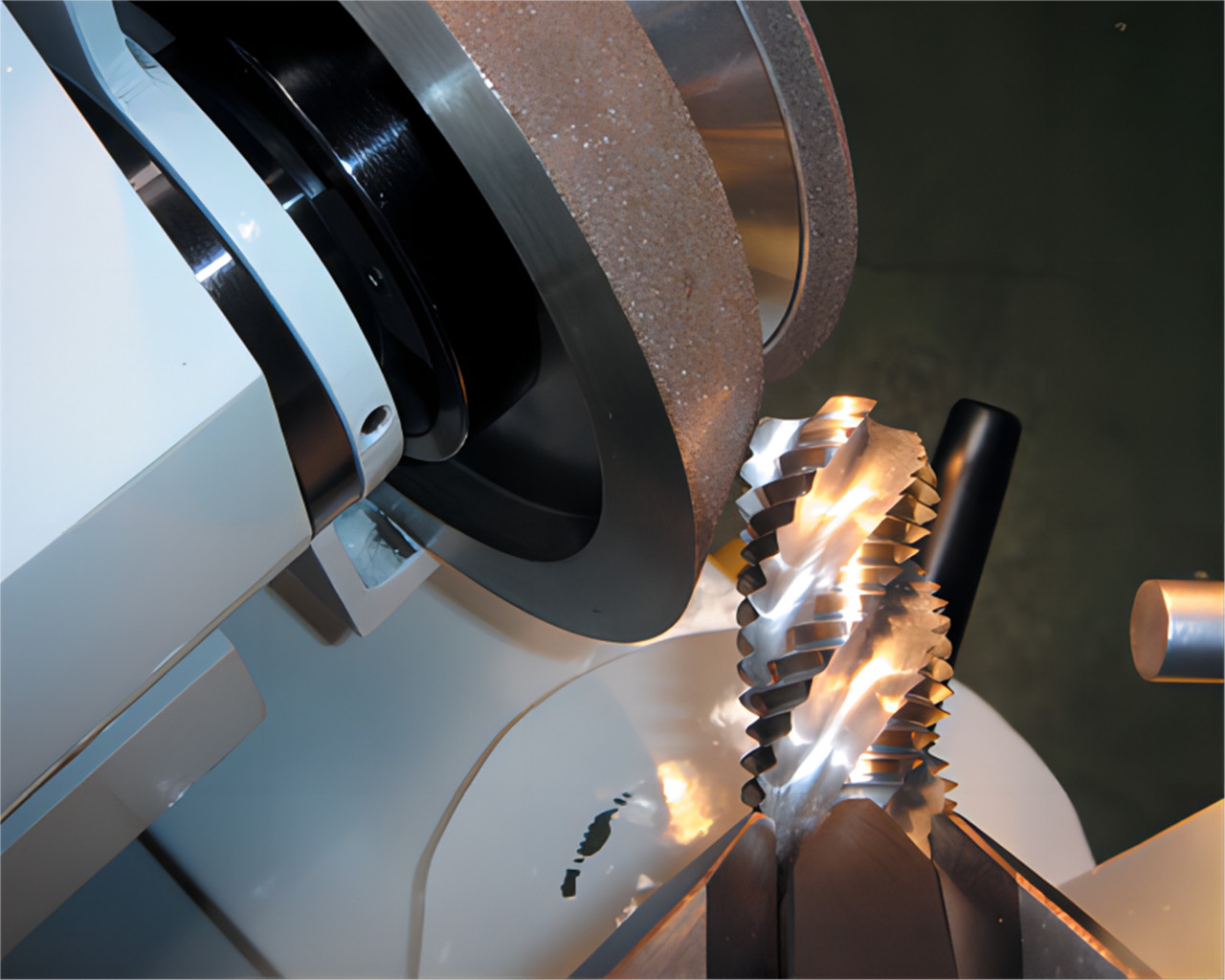

Beim Nachschleifen von Bohrern oder Fräsern ist es erforderlich, die Schneidkante zu schleifen, um die ursprüngliche Beschichtung zu entfernen. Daher muss die verwendete Schleifscheibe eine ausreichende Härte aufweisen.Die Vorbearbeitung der Schneide durch Nachschleifen ist sehr wichtig.Es muss nicht nur sichergestellt werden, dass die geometrische Form der ursprünglichen Schneidkante nach dem Nachschleifen des Werkzeugs vollständig und genau erhalten bleibt, sondern auch, dass das PVD-beschichtete Werkzeug für das Nachschleifen „sicher“ sein muss.Daher ist es notwendig, unangemessene Schleifprozesse zu vermeiden (z. B. Grobschleifen oder Trockenschleifen, bei denen die Oberfläche des Werkzeugs durch hohe Temperaturen beschädigt wird).

Entfernung der Beschichtung

Bevor das Werkzeug neu beschichtet wird, können alle Originalbeschichtungen durch chemische Methoden entfernt werden.Die chemische Entfernungsmethode wird häufig für komplexe Werkzeuge (wie Wälzfräser und Räumnadeln) oder Werkzeuge mit mehrfacher Neubeschichtung und Werkzeuge mit Problemen aufgrund der Beschichtungsdicke eingesetzt.Die Methode der chemischen Entfernung der Beschichtung ist normalerweise auf Werkzeuge aus Schnellarbeitsstahl beschränkt, da diese Methode das Hartmetallsubstrat beschädigt: Die Methode der chemischen Entfernung der Beschichtung filtert Kobalt aus dem Hartmetallsubstrat, was zu einer Oberflächenporosität des Hartmetallsubstrats führt Untergrund, Porenbildung und Schwierigkeiten beim Überlackieren.

„Für die Korrosionsentfernung harter Beschichtungen auf Schnellarbeitsstahl wird die chemische Entfernungsmethode bevorzugt.“Da die Hartmetallmatrix ähnliche chemische Komponenten wie die Beschichtung enthält, ist es wahrscheinlicher, dass das chemische Entfernungslösungsmittel die Hartmetallmatrix beschädigt als die Schnellarbeitsstahlmatrix.

Darüber hinaus gibt es einige patentierte chemische Methoden, die sich zum Entfernen der PVD-Beschichtung eignen.Bei diesen chemischen Methoden kommt es nur zu einer geringfügigen chemischen Reaktion zwischen der Beschichtungsentfernungslösung und der Sinterkarbidmatrix, diese Methoden werden jedoch derzeit nicht weit verbreitet eingesetzt.Darüber hinaus gibt es andere Methoden zur Reinigung der Beschichtung, wie Laserbearbeitung, Sandstrahlen usw. Die chemische Entfernungsmethode ist die gebräuchlichste Methode, da sie eine gute Gleichmäßigkeit der Entfernung der Oberflächenbeschichtung gewährleisten kann.

Der typische Neubeschichtungsprozess besteht derzeit darin, die ursprüngliche Beschichtung des Werkzeugs durch den Nachschleifprozess zu entfernen.

Wirtschaftlichkeit der Neubeschichtung

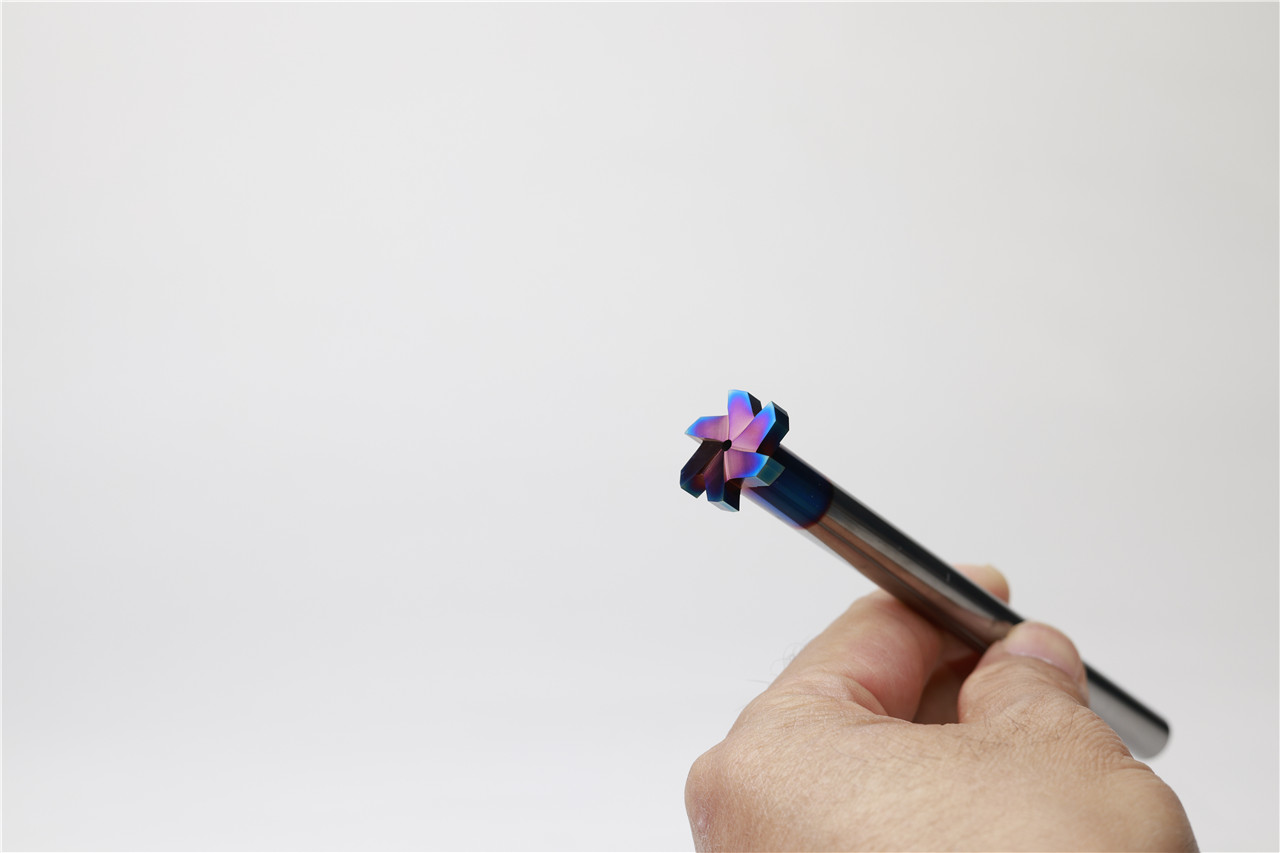

Die gebräuchlichsten Werkzeugbeschichtungen sind TiN, TiC und TiAlN.Andere superharte Stickstoff-/Karbidbeschichtungen wurden ebenfalls angewendet, sind jedoch nicht sehr verbreitet.PVD-diamantbeschichtete Werkzeuge können auch nachgeschliffen und neu beschichtet werden.Während des Neubeschichtungsprozesses muss das Werkzeug „geschützt“ werden, um eine Beschädigung der kritischen Oberfläche zu vermeiden.

Dies ist häufig der Fall: Nach dem Kauf unbeschichteter Werkzeuge können Anwender diese beschichten, wenn sie nachgeschliffen werden müssen, oder neue oder nachgeschliffene Werkzeuge mit anderen Beschichtungen versehen.

Einschränkung der Neubeschichtung

So wie ein Werkzeug viele Male nachgeschliffen werden kann, kann auch die Schneide des Werkzeugs viele Male beschichtet werden.Der Schlüssel zur Verbesserung der Werkzeugleistung liegt darin, eine Beschichtung mit guter Haftung auf der Oberfläche des nachgeschliffenen Werkzeugs zu erhalten.

Mit Ausnahme der Schneidkante muss der Rest der Werkzeugoberfläche je nach Werkzeugtyp und den bei der Bearbeitung verwendeten Schnittparametern möglicherweise nicht bei jedem Schleifen des Werkzeugs beschichtet oder neu beschichtet werden.Wälzfräser und Räumnadeln sind Werkzeuge, bei denen beim Neubeschichten die gesamte Originalbeschichtung entfernt werden muss, da sonst die Werkzeugleistung beeinträchtigt wird.Bevor das spannungsbedingte Haftungsproblem zum Vorschein kommt, kann das Werkzeug einige Male neu beschichtet werden, ohne dass die alte Beschichtung entfernt wird.Obwohl die PVD-Beschichtung über eine Restdruckspannung verfügt, die sich positiv auf die Metallzerspanung auswirkt, nimmt dieser Druck mit zunehmender Schichtdicke zu und die Beschichtung beginnt sich zu delaminieren, sobald ein festgelegter Grenzwert überschritten wird.Beim Neubeschichten ohne Entfernen der alten Beschichtung wird eine Dicke zum Außendurchmesser des Werkzeugs addiert.Für den Bohrer bedeutet dies, dass der Lochdurchmesser größer wird.Daher ist es notwendig, den Einfluss der zusätzlichen Beschichtungsdicke auf den Außendurchmesser des Werkzeugs sowie den Einfluss beider auf die Maßtoleranz des bearbeiteten Lochdurchmessers zu berücksichtigen.

Ein Bohrer kann 5 bis 10 Mal beschichtet werden, ohne die alte Beschichtung zu entfernen, danach treten jedoch schwerwiegende Fehlerprobleme auf.Dennis Klein, Vizepräsident von Spec Tools, war davon überzeugt, dass die Beschichtungsdicke im Fehlerbereich von ± 1 µm kein Problem darstellen würde;Wenn der Fehler jedoch im Bereich von 0,5 bis 0,1 µm liegt, muss der Einfluss der Beschichtungsdicke berücksichtigt werden.Solange die Schichtdicke kein Problem darstellt, können die neu beschichteten und nachgeschliffenen Werkzeuge eine bessere Leistung als die Originalwerkzeuge aufweisen.

Zeitpunkt der Veröffentlichung: 24. Februar 2023